Studené tváření

PŘESNÉ studené tváření PRO VYSOKOPEVNOSTNÍ OCELI

Krátké časy a vysoká přesnost - to jsou pilíře, na kterých stojí náš úspěch v oblasti studené tváření. Specializujeme se na vývoj a výrobu složitých lisovacích a ohraňovacích nástrojů pro vysokopevnostní a ultrapevnostní oceli, které se používají v sofistikovaných konstrukčních dílech. Naše odborné znalosti zaručují našim partnerům sofistikovaný sortiment nástrojů, který se skládá z linkových a přenosových nástrojů a je podporován plně automatizovanou manipulací s uchopovači a roboty.

Naše odborné znalosti v oblasti studené tváření

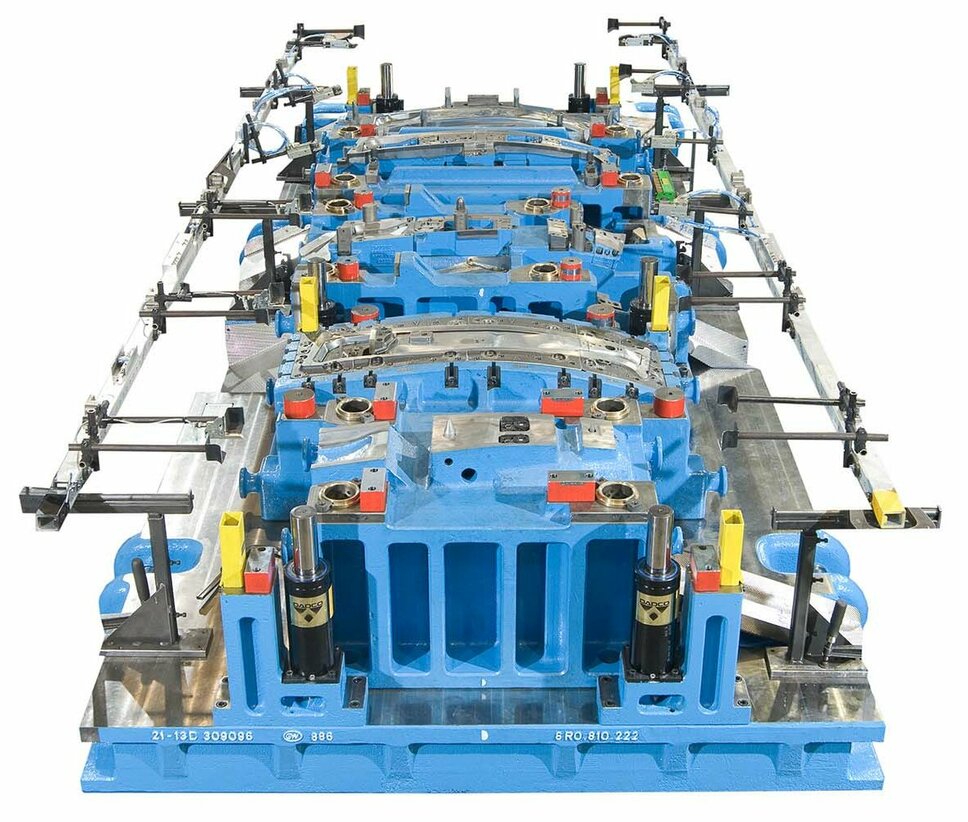

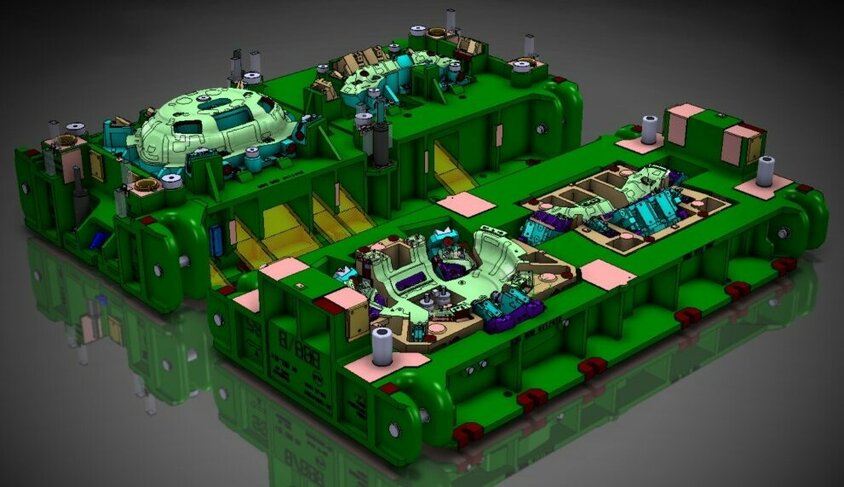

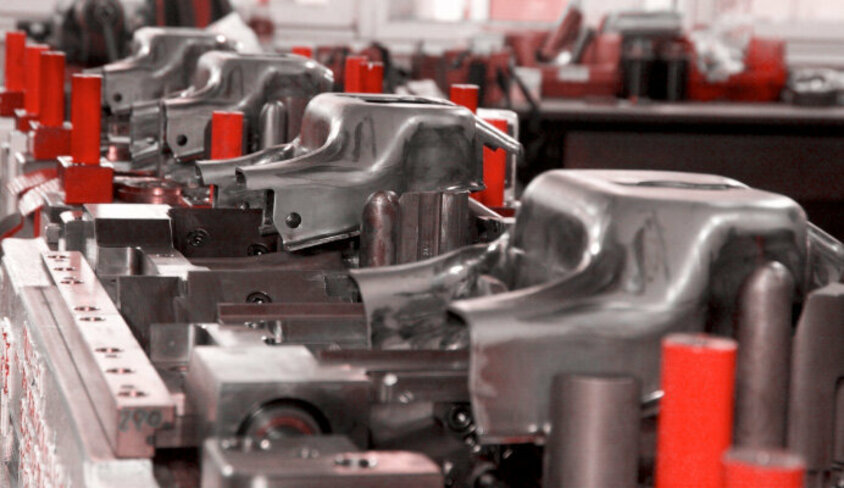

Lineární a transferové nástroje: Maximální efektivita a dlouhá životnost

Specializujeme se na vývoj komplexních děrovacích a tvářecích nástrojů, které jsou určeny pro lisování materiálů nejvyšší pevnosti a pro vysoké výrobní rychlosti. Díky našim hlubokým odborným znalostem v oblasti plánování metod a pevnostní analýzy, jakož i díky použití materiálů obzvláště odolných proti opotřebení, zaručujeme mimořádnou trvanlivost a procesní spolehlivost našich nástrojů. Pro zvýšení výkonu vyrábíme naše přenosové a linkové nástroje také ve více verzích, někdy pro různé komponenty. Každý nástroj je důkazem naší oddanosti kvalitě a efektivitě a je navržen tak, aby splňoval vaše náročné požadavky.

Další technologie:

- Vkládání děrovacích matic

- Obrubování

- Válcování

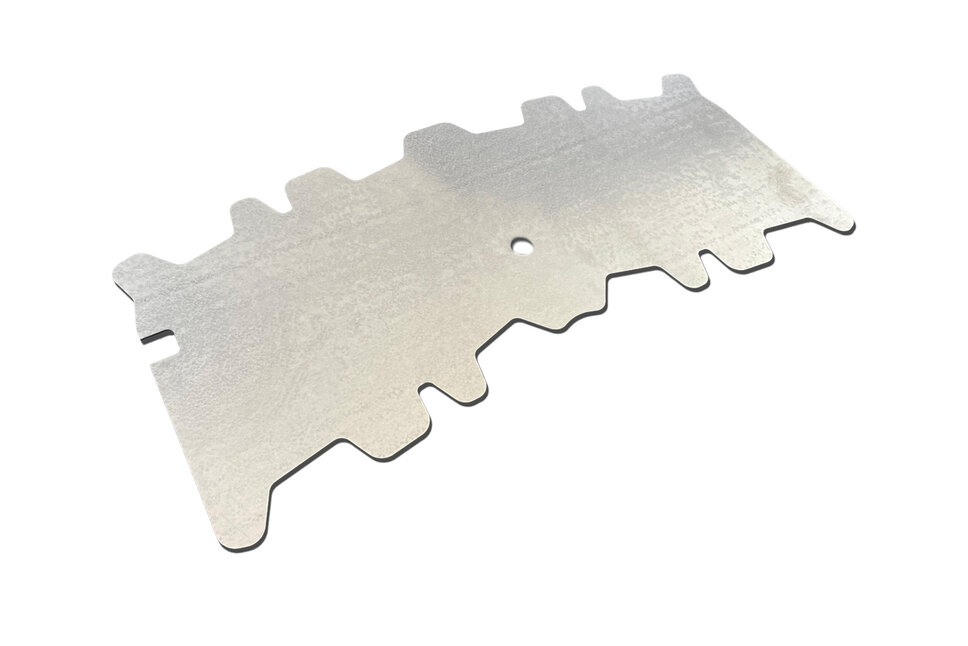

PLATINOVÝ ŘEZ

Úsporná výroba platínových výstřižků díky standardizaci

Při výrobě našich vysoce přesných řezných nástrojů se zaměřujeme na nejvyšší kvalitu a maximální efektivitu zdrojů, abychom zajistili hladký a efektivní průběh vaší výroby. Naše odborné znalosti v oblasti tváření za studena se rozšiřují i na výrobu standardizovaných polotovarů, což nám umožňuje vyrábět je nákladově efektivně bez kompromisů v oblasti kvality nebo využití materiálu.

PROVĚŘENÁ KOMPETENCE VE STUDENÉM TVÁŘENÍ

Nejčastější dotazy týkající se tváření za studena

Tváření za studena je proces obrábění kovů, při kterém se kovové díly tvářejí bez ohřevu, tj. při teplotě výrazně nižší, než je teplota rekrystalizace. Působením velkých tvářecích sil, např. lisováním, ohýbáním, děrováním nebo jinými procesy, se kov uvede do požadovaného tvaru bez nutnosti použití extrémních teplot.

Horké tváření i tvářením za studena za studena jsou procesy obrábění kovů, které se používají k tvarování kovových dílů do požadovaných tvarů. Hlavní rozdíl mezi oběma procesy spočívá v pracovní teplotě kovu během tváření, která má významný vliv na vlastnosti konečného výrobku a charakter výrobního procesu.

Tváření za tepla:

Teplota: Při tváření za tepla se kov zahřívá nad teplotu rekrystalizace. Tato teplota se liší v závislosti na typu kovu, ale obvykle je výrazně vyšší než pokojová teplota.

Vlastnosti: Zahřátím se kov stává měkčím a kujnějším, což usnadňuje tváření složitých nebo větších dílů. Materiál se snáze tváří, což snižuje opotřebení nástrojů.

Tváření za studena:

Teplota: Při tváření za studena zůstává kov při pokojové teplotě nebo teplotě blízké pokojové teplotě. Kromě ohřevu způsobeného mechanickým zpracováním se nepřidává žádné teplo.

Vlastnosti: V důsledku absence tepla se materiál během tváření za studena stává tvrdším a pevnějším (pracovní kalení), ale také křehčím. Přesnost a kvalita povrchu hotových dílů jsou při tváření za studena často vyšší.

Bei der Kaltumformung wird Metall oder ein anderes Material bei Raumtemperatur so verformt, dass es in eine neue Form gebracht wird, ohne dass das Material geschmolzen werden muss. Diese Technik nutzt den Vorteil, dass Metalle bei normaler Temperatur oft plastischer sind und sich leichter formen lassen, ohne ihre Grundstruktur zu verlieren. Der Prozess erfordert typischerweise massiven Druck durch Pressen oder Walzen, um das Material in die gewünschte Form zu bringen.

Tiefziehen ist ein Kaltumformverfahren, bei dem ein Blech in eine tiefe, dreidimensionale Form gezogen wird, oft zur Herstellung von Karosserieteilen.

-

Materialvorbereitung: Ein flaches Blech, oft als Platine bezeichnet, wird als Ausgangsmaterial verwendet.

-

Einlegen des Blechs: Das Blech wird auf die Tiefziehpresse gelegt, wo es von einem Niederhalter fixiert wird. Der Niederhalter sorgt dafür, dass das Blech während des Ziehprozesses flach und stabil bleibt.

-

Formgebung durch den Stempel: Ein Stempel, der die Form des gewünschten Endprodukts hat, wird in das Blech gedrückt. Der Stempel bewegt sich nach unten und drückt das Blech in eine darunter liegende Form (die Matrize).

-

Umformen: Während der Stempel das Blech in die Matrize drückt, wird das Material durch die Kombination aus Druck und mechanischer Spannung in die neue Form gezogen. Der Niederhalter spielt hierbei eine kritische Rolle, da er das Material rund um die Ziehkante hält und Faltenbildung minimiert.

-

Nachbearbeitung: Nach dem Ziehen kann das Werkstück je nach Anforderung weiterbearbeitet werden, zum Beispiel durch Beschnitt der Ränder oder weitere Verfeinerung der Form.

-

Entnahme des Fertigteils: Das fertige Teil wird aus der Presse entnommen, und der Prozess kann für das nächste Blech wiederholt werden.

Kaltverfestigung beschreibt die Erhöhung der Festigkeit eines Metalls durch plastische Verformung bei Raumtemperatur. Dies geschieht durch Methoden wie Walzen, Ziehen, Pressen oder Hämmern, die das Metall deformieren. Während der Bearbeitung werden die Kristallgitterstrukturen des Metalls verzerrt, und es entstehen sogenannte Versetzungen im Material.

Diese Versetzungen erhöhen die Festigkeit und Härte des Metalls, machen es aber gleichzeitig weniger dehnbar und flexibel. Der Prozess der Kaltverfestigung wird häufig angewendet, um die mechanischen Eigenschaften eines Materials zu verbessern, ohne auf Wärmebehandlungen zurückgreifen zu müssen. Dies ist besonders nützlich bei Anwendungen, bei denen eine höhere Festigkeit erforderlich ist, ohne das Material zu erhitzen und möglicherweise seine anderen Eigenschaften zu verändern.

Die Kaltverfestigung eines Bauteils kann durch einen Prozess namens Rekristallisationsglühen rückgängig gemacht werden. Dabei wird das Bauteil auf eine Temperatur erhitzt, die über der Rekristallisationstemperatur liegt, jedoch unterhalb der Schmelztemperatur des Materials. Dies ermöglicht eine Neuanordnung der Kristallstruktur, wodurch die durch Kaltverfestigung entstandenen Spannungen und Härten reduziert werden.